Перечень квалификаций и должностей. Специальность "Материаловедение и технология материалов": кем работать? Материаловедение и технологии материалов кем работать

Министерство образования Республики Беларусь

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Информационно-измерительная техника и технологии»

ЛАБОРАТОРНЫЕ РАБОТЫ

(ПРАКТИКУМ)

По дисциплине

«Материаловедение и технология материалов»

Часть 1

Минск 2003 Введение

В процессе изучения курса «Материаловедение и технология материалов» наряду с лекциями и практическими занятиями, большую роль играет лабораторный практикум. Без овладения навыками использования анализа поведения материалов в различных условиях невозможен направленный синтез новых материалов и обоснованное использование их на практике.

Выполнение лабораторных работ позволит закрепить теоретические положения основных разделов науки о материалах, ознакомиться с современными методиками научного исследования и проанализировать полученные экспериментальные результаты. В итоге можно выполнить небольшое, полностью завершенное научное исследование.

В учебном пособии (часть 1) приведены лабораторные работы, отражающие изучение основных физико-химических свойств конструкционных материалов и их структуры.

Особенностью изложенного материала является наличие достаточно обширной теоретической части, что позволяет студентам самостоятельно подготовиться к занятиям. В пособии приводится список дополнительной литературы, который будет способствовать более детальному изучению работ.

Целью пособия является ознакомление с различными металлическими и неметаллическими конструкционными материалами, используемыми в приборостроении, и приобретение Студентами четких представлений о многообразной природе физико-химических явлений, происходящих в материалах при различных условиях в процессе их синтеза и эксплуатации.

После выполнения лабораторной работы предусматривается оформление отчета, который включает:

1) титульный лист;

2) основные теоретические положения;

3) порядок выполнения работы с представлением результатов в виде таблиц и графических зависимостей;

4) анализ полученных результатов и выводы. При проведении лабораторных работ необходимо, строго придерживаться требований техники безопасности.

Лабораторная работа №1

ИССЛЕДОВАНИЕ СТРУКТУРЫ МЕТАЛЛОВ И ИХ СПЛАВОВ

Цель работы: изучить диаграмму состояния «железо-углерод», ознакомиться с микроструктурой железоуглеродистых сплавов (сталей и чугунов), порошковых композиционных материалов.

Теоретическая часть

При изменении концентрации компонентов в сплавах, а также в процессе их охлаждения или нагрева (при условии постоянного внешнего давления) в этих сплавах происходят существенные фазовые и структурные изменения, которые можно наглядно проследить с помощью диаграмм состояния, представляющих собой графическое изображение состояния сплавов. Диаграммы строятся для равновесного состояния сплавов. Равновесное состояние - стабильное состояние, не изменяющееся во времени, и характеризующееся минимумом свободной энергии системы.

Диаграммы состояния обычно строят экспериментально. Для их построения используют термический метод. С его помощью получают кривые охлаждения сплавов. По остановкам и перегибам на этих кривых, обусловленным тепловыми эффектами превращений, определяют температуры самих превращений. С помощью диаграмм состояния определяют температуры плавления и полиморфных превращений в сплавах, сколько фаз и какие фазы имеются в сплаве данного состава при данной температуре, а также количественное соотношение этих фаз в сплаве. Дополнительно к термическому методу для изучения превращений в твердом состоянии привлекается исследование микроструктуры с использованием оптического и электронного микроскопов, рентгеноструктурный анализ, изучение физических свойств сплавов и т.д.

В двойных сплавах по вертикали откладывается температура, а по горизонтали - концентрация компонентов. Каждая точка на оси абсцисс соответствует определенному содержанию одного и другого компонента с учетом того, что общее содержание компонентов в каждой точке этой оси соответствует 100%.

Поэтому по мере увеличения количества одного компонента сплава, должно снижаться содержание в сплаве другого компонента.

Вид диаграммы состояния определяется характером взаимодействий, которые имеют место между компонентами сплавов в жидком и твердом состояниях. Предполагается, что в жидком состоянии между компонентами существует неограниченная растворимость, т.е. они образуют однородный жидкий раствор (расплав). В твердом состоянии компоненты могут образовать механические смеси из чистых компонентов, неограниченные твердые растворы, ограниченные твердые растворы, устойчивые химические соединения, неустойчивые химические соединения, а также испытывать полиморфные превращения.

Механические смеси образуются, если элементы, входящие в состав сплава, при затвердевании из жидкого состояния не растворяются друг в друге и не взаимодействуют. По структуре смесь представляет собой неоднородное тело. На шлифе видны кристаллиты разных компонентов, образующих механическую смесь. Химический анализ определяет также разные компоненты. Различимы два типа кристаллических решеток.

Твердые растворы - фазы, в которых один из компонентов (растворитель) сохраняет свою кристаллическую решетку, а атомы других (растворяемых) компонентов располагаются в его решетке, искажая ее. Химический анализ твердого раствора показывает наличие двух элементов, а рентгеноструктурный - один тип решетки растворителя. По структуре - однородные зерна. Если оба компонента имеют однотипные кристаллические решетки, и их атомные диаметры отличаются не более чем на 8 - 15 %, то возможна неограниченная растворимость (например, золото и серебро).

Химические соединения образуются, если элементы, составляющие сплав, взаимодействуют друг с другом. По структуре они представляют собой однородные твердые тела. Свойства химических соединений отличаются от свойств образующих их элементов. Они имеют постоянную температуру плавления. Кристаллическая решетка химического соединения отличается от решеток исходных компонентов. В химическом соединении сохраняется определенное соотношение атомов элементов, т.е. имеется химическая формула соединения.

Диаграмма состояния системы «железо-углерод»

Железо и его сплавы с углеродом

Полиморфизм - свойство вещества или материла изменять свою кристаллическую решетку при изменении температуры, Кристаллические формы α-Fe и… Углерод - неметаллический элемент. В природе встречается в виде двух… В обычных условиях углерод находится в виде модификации графита с гексагональной слоистой решеткой. Модификацию…Стали

Стали - сплавы железа с углеродом, содержащие до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор. Некоторые элементы могут быть введены специально для улучшения физико-химических свойств (легирующие элементы).

По структуре стали делятся на:

1) доэвтектоидные , содержащие до 0,8 % углерода (состав П+Ф);

2) эвтектоидные стали , содержащие 0,8 % углерода (П);

3) заэвтектоидные , содержащие более 0,8 % углерода (П+втор.Ц).

Точка D - эвтектоидная точка (при охлаждении из аустенита образуется механическая смесь феррита и цементита). Эвтектоидное превращение происходит не из жидкости, а из твердого раствора.

В зависимости от химического состава различают стали углеродистые и легированные. В свою очередь углеродистые стали могут быть:

1) малоуглеродистыми (содержание углерода менее 0,25%);

2) среднеуглеродистыми (содержание углерода составляет. 0,25 - 0,60%);

3) высокоуглеродистыми, в которых концентрация углерода превышает 0,60%.

Легированные стали подразделяют на:

1) низколегированные - содержание легирующих элементов до 2,5%;

2) среднелегированные- т- 2,5 до 10% легирующих элементов;

3) высоколегированные - содержат свыше 10% легирующих элементов.

По назначению стали бывают:

1) конструкционные, предназначенные для тельных и машиностроительных изделий;

2) инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат

более 0,65% углерода;

3) с особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения (электротехническая сталь, инвар);

4) с особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

В зависимости от содержания вредных примесей (серы и фосфора) стали подразделяют на:

1. Стали обыкновенного качества, содержание до 0,06% серы и

до 0,07% фосфора.

2. Качественные - до 0,035% серы и фосфора каждого отдельно.

3. Высококачественные - до 0,025% серы и фосфора.

4. Особо высококачественные, до 0,025% фосфора и до 0,0] 5% серы.

По степени удаления кислорода из стали, т.е. по степени ее раскисления, различают:

1) спокойные стали, т.е. полностью раскисленные, обозначаются буквами ""сп" в конце марки;

2) кипящие стали - слабо раскисленные, маркируются буквами "кп";

3) полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс".

В зависимости от нормируемых показателей (предел прочности σ, относительное удлинение δ%, предел текучести δ т, изгиб в холодном состоянии), сталь каждой группы делится на категории, которые обозначаются арабскими цифрами.

Стали обыкновенного качества обозначают буквами "Ст" и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше ее номер. Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают.

Например: Ст1кп2 - углеродистая сталь обыкновенного качества, кипящая, № марки 1, второй категории, поставляется потребителям по механическим свойствам (группа А).

Качественные стали маркируют следующим образом: в начале марки указывают содержание углерода в сотых долях процента для сталей,

Например: СТ45 - сталь углеродистая качественная, спокойная, содержит 0,45% С.

У7 - углеродистая инструментальная, качественная сталь, содержащая 0,7% С, спокойная (все инструментальные стали хорошо рас кислены).

Легирующие элементы, входящие в состав стали, обозначают русскими буквами: А - азот, К - кобальт, Т - титан, Б - ниобий, М - молибден, Ф - ванадий, В - вольфрам, Н - никель, X - хром, Г - марганец, П - фосфор, Д - медь, С - кремний.

Если после буквы, обозначающей легирующий элемент, стоит цифра, то она указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8 - 1,5% легирующего элемента.

Например: 14Г2 - низколегированная качественная сталь, спокойная, содержит приблизительно 14% углерода и до 2,0% марганца.

ОЗХ16Н15МЗБ - высоколегированная качественная сталь, спокойная содержит 0,03% С, 16,0% Cr, 15,0% Ni, до 3,0% Мо, до 1,0% Nb.

Высококачественные и особо высококачественные стали маркируют так же, как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введенного в сталь), а после марки особо высококачественной - через тире букву "Ш".

Например: У8А - углеродистая инструментальная высококачественная сталь, содержащая 0,8% углерода;

ЗОХГС-Ш - особо высококачественная среднелегированная сталь, содержащая 0,30% углерода и от 0,8 до 1,5% хрома, марганца и кремния каждого.

Отдельные группы сталей обозначают несколько иначе.

Шарикоподшипниковые стали маркируют буквами "ШХ", после которых указывают содержание хрома в десятых долях процента (ШХ6).

Быстрорежущие стали (сложнолегированные) обозначают буквой "Р", следующая за ней цифра указывает на процентное содержание в ней вольфрама (Р18).

Автоматные стали обозначают буквой "А" и цифрой, указывающей среднее содержание углерода в сотых долях процента (А12).

Чугуны

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Чугуны, в отличие от сталей, заканчивают кристаллизацию образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами.

В зависимости от состояния углерода в чугуне, различают:

1) чугун, в котором весь углерод находится в связанном состоянии в виде карбида (белый чугун);

2) чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита (серый, высокопрочный, ковкий чугуны).

Белый чугун не содержит графита, весь углерод связан в цементите Fe 3 C. Белые чугуны, в зависимости от содержания углерода, делятся на:

1) доэвтектические - содержание углерода до 4,3% . Структура состоит из перлита, вторичного цементита и ледебурита;

2) эвтектические - содержание углерода 4,3%. Структура состоит из ледебурита;

3) заэвтектические - содержание углерода более 4,3 %. Структура состоит из ледебурита и первичного цементита.

Точка С - эвтектическая . Эвтектическое превращение происходит из жидкости. Образующаяся эвтектика называется ледебуритом. В точке С одновременно в равновесии сосуществуют три фазы: жидкий расплав, аустенит и цементит.

Серые чугуны содержат углерод в свободном состоянии в виде графита пластинчатой формы. Под микроскопом графит будет наблюдаться в виде темных кривых полос на светлом фоне. По сравнению с металлической основой, графит имеет низкую прочность. Места его залегания можно рассматривать как нарушения сплошности. Серый чугун имеет низкие характеристики механических свойств при испытаниях на растяжение. Однако серый чугун имеет и ряд преимуществ: позволяет получать дешевое литье, имеет хорошую. обрабатываемость резанием, высокие демпфирующие свойства.

Серый чугун маркируется двумя буквами СЧ и двумя цифрами, соответствующими минимальному значению временного сопротивления при растяжении в МПа.

Например: СЧ10 - серый чугун с пределом прочности при растяжении 100МПа.

По мере округления графитных включений их отрицательная роль как надрезов металлической основы снижается, и механические свойства чугунов растут. Округленная форма графита достигается модифицированием. При использовании в качестве модификатора магния в количестве до 0,5% получают высокопрочный чугун.

Высокопрочный чугун содержит углерод в свободном состоянии в виде шаровидных включений графита. Под микроскопом наблюдаются округлые темные зерна разного размера на светлом фоне. Из высокопрочных чугунов изготавливают ответственные детали. Маркируется высокопрочный чугун буквами ВЧ и цифрой, характеризующей величину временного сопротивления.

Например: ВЧ 35 - высокопрочный чугун с пределом прочности при растяжении 350 МПа.

Ковкий чугун содержит углерод в свободном состоянии в виде графита хлопьевидной формы. Ковкий чугун получают из белого путем графитизирующего отжига (длительный отжиг при температуре 1000°С). Под микроскопом наблюдается хлопьевидная фаза на светлом фоне.

Ковкий чугун маркируется буквами КЧ и двумя числами: первое - предел прочности при растяжении, второе - относительное удлинение.

Например: КЧ 35-10 - ковкий чугун с пределом прочности 350 МПа и относительным удлинением 10 %.

Микроструктура чугуна состоит из металлической основы и графитных включений. Свойства чугуна зависят от свойств металлической основы и характера включений графита.

Металлическая основа может быть:

1) перлитная (темная основа под микроскопом);

2) феррито-перлитная (чередование светлых и темных участков под микроскопом);

3) ферритная (светлая основа под микроскопом).

Структура металлической основы определяет твердость чугуна.

Графитизацией называется процесс выделения графита при кристаллизации или охлаждении сплавов железа с углеродом. Графитизация является диффузионным процессом и протекает медленно. Процесс графитизации состоит из нескольких стадий:

1) образование центров, графитизации;

2) диффузия атомов углерода к центрам графитизации;

3) рост выделений графита.

Композиционные материалы, полученные методом

Порошковой металлургии

Технологический процесс изготовленияизделий из порошков включает в себя: получение порошков, подготовку шихты, формование, спекание, горячее… При формовании заготовок из порошков определенного химического состава…Исследование структуры сплавов

Изучение структуры сплавов в данной работе осуществляется с помощью оптического микроскопа. Изображение формируется в отраженном свете. Для микроанализа изготавливают образцы с полированной поверхностью -… В результате анализа оценивается форма включений, их размер, распределение, количество графита, легирующих элементов,…Экспериментальная часть

1. Используя образцы-микрошлифы порошковых материалов, рассмотреть и графически изобразить структуру материалов под микроскопом. Сравнить структуру с описанием в альбоме.

2. Используя образцы-микрошлифы сталей и вспомогательный альбом с фотографиями, изучить и графически изобразить их структуру. Определить содержание углерода в образцах и фазовый состав по диаграмме состояния, приведенной в теоретической части.

3. Используя образцы-микрошлифы чугунов и вспомогательный альбом с фотографиями, изучить и графически изобразить их структуру. Определить вид чугуна, форму графитных включений, тип металлической основы. У белых чугунов определить содержание углерода. По диаграмме состояния определить фазовый состав белых чугунов.

4. Изучить диаграмму состояния «железо-углерод». Идентифицировать линии ликвидуса, солидуса, эвтектоидную и эвтектическую точки, линии фазовых переходов, температуры плавления железа, цементита и т.д.

5. По результатам проведенной работы сформулировать выводы.

Лабораторная работа №2,

ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Цель работы: изучить механические свойства конструкционных материалов и методы оценки свойств.

Теоретическая часть

Механические свойства материалов зависят от вида напряженного состояния (создаваемого в образцах при испытании), условий и характера нагружения, скорости, температуры и состояния внешней среды. Целью механических испытаний материалов является определение именно тех или иных свойств или их совокупности, которые с наибольшей полнотой будут характеризовать надежность работы соответствующих изделий в заданных условиях службы. Совокупность таких механических свойств можно назвать конструктивной прочностью.

В качестве критериев оценки принимают разные сочетания механических свойств. Выделяют следующие группы критериев:

1. Оценки прочностных свойств материалов, определяемые часто и независимо от особенностей изготовляемых из них изделий и условий их службы. Обычно эти прочностные свойства определяют в условиях растяжения при статическом нагружении.

2. Оценки свойств материалов, непосредственно связанных с условиями службы изделий, и определяющие их долговечность и надежность.

3. Оценки прочности конструкции в целом, определяемые при стендовых и эксплуатационных испытаниях.

Первые две группы критериев оценки свойств определяются на образцах, тогда

как последние - на готовых деталях и конструкциях.

К основным механическим свойствам материалов относятся:

1) прочность - способность материала сопротивляться разрушению под действием нагрузки;

2) пластичность - способность материала необратимо изменять форму и размеры без разрушения при действии нагрузки;

3) хрупкость - способность материала разрушаться без защитного поглощения энергии;

4) вязкость - способность материала до момента разрушения необратимо поглощать механическую энергию;

5) упругость - способность материала восстанавливать форму и размеры после снятия нагрузки;

6) твердость - способность материала сопротивляться проникновению в него другого тела в поверхностном слое.

Диаграмма растяжения

Построение диаграммы растяжения является основной задачей испытаний па растяжение. Для этих испытаний используются цилиндрические образцы из… Зона ОА носит название зоны упругости (после снятия нагрузки Рпц образец…Определение твердости материалов

Твердость - способность материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях.

Преимущества измерения твердости

2. Измерение твердости по технике выполнения значительно проще, чем определение прочности (не требует специальных образцов, выполняется… 3. Измерение твердости не влечет за собой разрушение проверяемой детали и… 4. Твердость можно измерять на деталях небольшой толщины, а также в тонких слоях.Определение твердости по шкале Мооса

со стеклом, лезвием ножа и т.п., как показано в табл. 2.1. Таблица 2.1Экспериментальная часть

1.Испытания на растяжение.

1.1. Получить цилиндрические образцы из стали, испытанные на растяжение.

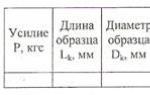

1.2. Произвести с помощью штангельциркуля необходимые измерения длин и диаметров образцов. Данные занести в табл 2.2.

Таблица 2.2

1.3. Определить основные механические характеристики, а именно предел прочности материала, относительное удлинение и относительное сужение по формулам, приведенным в теоретической части работы.

1.4. Построить диаграмму растяжения образов стали в координатах Р-Δl.

1.5. Ознакомиться с диаграммами растяжения различных конструкционных материалов, выданными преподавателем, выделить основные зоны, определить механические характеристики.

2. Определение твердости материалов.

2.1. Определение твердости по Бринеллю:

а) испытуемый образец устанавливают на столике прибора для измерения твердости;

б) установить величину нагружающего усилия и время действия нагрузки;

в) нанести отпечаток на образец, опустить столик прибора, снять образец;

г) используя микроскоп, измерить диаметр полученного отпечатка и рассчитать твердость по Бринеллю.

2.2. Определение твердости по Виккерсу:

а) определить длины диагоналей отпечатка на образце установленном на предметном столике микроскопа;

2.3. Изучение влияния содержания углерода в стали на ее твердость;

а) измерить диаметры отпечатков полученных образцов для сталей СТ20, СТ45, У8;

б) определить значения твердости по Бринеллю, пользуясь справочными таблицами;

в) построить графическую зависимость твердости от содержания углерода и объяснить се.

3. По результатам работы сформулировать выводы.

Лабораторная работа №3

ИЗУЧЕНИЕ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ МАТЕРИАЛОВ

Цель работы : изучить особенности процесса кристаллизации материалов на примере солей и металлов, определить* влияние различных факторов на структуру закристаллизованного материала, ознакомиться с методикой термического анализа.

Теоретическая часть

Всякое вещество может находиться в одном из трех агрегатных состояний: твердом, жидком и газообразном. Переход из одного состояния в другое происходит при определенной температуре, называемой температурой плавления, кристаллизации, кипения или сублимации.

Твердые кристаллические тела имеют правильное строение, при котором атомы и ионы находятся в узлах кристаллических решеток (так называемый ближний порядок), а отдельные ячейки и блоки определенным образом ориентированы по отношению друг к другу (дальний порядок). В жидкостях определенная ориентировка распространяется не на весь объем, а лишь на небольшое число атомов, образующих сравнительно устойчивые группировки, или флуктуации (ближний порядок). С понижением температуры устойчивость флуктуации увеличивается, и они проявляют способность к росту.

По мере увеличения температуры твердого тела растет подвижность атомов в узлах решетки, амплитуда колебаний увеличивается и при достижении

определенной температуры, называемой температурой плавления, решетка разрушается с образованием жидкой фазы.

Противоположная картина наблюдается при охлаждении жидкости (расплава) и ее последующем затвердевании. При охлаждении подвижность атомов снижается, и вблизи температуры плавления -образуются группировки атомов, в которых атомы упакованы, как в кристаллах. Эти группировки являются центрами кристаллизации или зародышами, на которых впоследствии вырастает слой кристаллов. При достижении температуры «плавления-затвердевания» вновь образуется кристаллическая решетка, и металл переходит в твердое состояние. Переход металла из жидкого состояния в твердое при определенной температуре называется кристаллизацией.

Кристаллические тела характеризуются анизотропией - зависимостью свойств от направления. Аморфные тела (например, стекло) являются изотропными - их свойства не зависят от направления.

Рассмотрим термодинамические условия кристаллизации. Энергетическое состояние любой системы характеризуется определенным запасом внутренней энергии, которая складывается из энергии движения молекул, атомов и т.д. Свободной энергией является такая составляющая внутренней энергии, которая в изотермических условиях может быть превращена в работу. Величина свободной энергии изменяется при изменении температуры, плавлении, полиморфных превращениях и т.д.

Согласно второму закону термодинамики, всякая система стремится к минимальному значению свободной энергии. Любой самопроизвольно текущий процесс идет только в том случае, если новое состояние более устойчиво, т.е. обладает меньшим запасом свободной энергии. Например, шарик стремиться скатиться вниз по наклонной плоскости, понизив при этом свою свободную энергию. Самопроизвольное возвращение шарика вверх по наклонной плоскости невозможно, так как при этом произойдет увеличение его свободной энергии.

Процесс кристаллизации подчиняется этому же закону. Металл затвердевает, если меньшей свободной энергией обладает твердое состояние, и плавится в том случае, когда меньшей свободной энергией обладает жидкое состояние. Изменение свободной энергии жидкого и твердого состояния при изменении температуры показано на рис. 3.1. Температурные изменения свободной энергии различны для жидкого и твердого состояний вещества.

Рис. 3.1. Термодинамическое условие кристаллизации

Различают теоретическую и фактическую температуру кристаллизации.

Т 0 - теоретическая, или равновесная температура кристаллизации, при которой F ж = F тв При этой температуре равновероятно существование металла как в жидком, так и в твердом состояниях. Реальная же кристаллизация начнется тогда, когда этот процесс будет термодинамически выгоден системе, при условии ΔF = F ж - F тв, для чего необходимо некоторое переохлаждение. Температура, при которой практически идет кристаллизация, называется фактической температурой кристаллизации Т кр. Разность между теоретической и фактической, температурами кристаллизации называется степенью переохлаждения :ΔТ = Т 0 - Т кр. Чем больше степень переохлаждения ΔТ, тем больше разность свободных энергий ΔF, тем интенсивнее будет идти кристаллизация.

Подобно тому, как при затвердевании необходимо переохлаждение до фактической температуры кристаллизации, так и при плавлении необходим перегрев для достижения реальной температуры плавления.

Механизм процесса кристаллизации

1) зарождение центров кристаллизации; 2) рост кристаллов из этих центров. При температурах, близких к температуре затвердевания, в жидком металле образуются небольшие группировки атомов, так…Термический анализ

Рис. 3.5. Виды кривых охлаждения Когда кристаллизуется чистый элемент, отвод теплоты, происходящий вследствие охлаждения, компенсируется теплотой…Строение слитка спокойной стали

Схема строения слитка спокойной стали приведена на рис. 3.7. Структура слитка состоит из трех зон: наружной мелкозернистой зоны 1, зоны столбчатых… Рис. 3.7. Структура металлического слиткаЭкспериментальная часть

1. Провести термический анализ металла.

1.1. Включить печь, в которую помещен образец металла.

1.2. Произвести нагревание (плавление) образца до температуры, указанной лаборантом.

1.3. Снимать показания измерительного прибора через каждые 60 сек. Перевод показаний производится с помощью градуировочной таблицы.

1.4. При достижении конечной температуры эксперимента выключить печь и произвести процесс охлаждения (кристаллизацию) металла.

1.5. Снимать показания измерительного прибора через каждые 60 сек.

1.6. Построить кривые нагревания и охлаждения в координатах

«температура - время» на одном графике.

1.7. Определить критические точки агрегатных превращений и

степень переохлаждения.

2. Изучить процесс кристаллизации на примере солей металлов.

2.1. Нанести капли насыщенных растворов солей на предметное стекло и разместить на предметном столике микроскопа.

2.2. Рассмотреть и графически изобразить структуры солей, полученные через определенный период времени в процессе естественного испарения воды. Определить типы кристаллических образований, последовательность образования зон, их количество.

3. По экспериментальным результатам сформулировать выводы.

Лабораторная работа № 4

ИССЛЕДОВАНИЕ ТЕПЛОВЫХ СВОЙСТВ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Цель работы: изучить теплофизические свойства материалов. Определить температурный коэффициент линейного расширения сплава.

Теоретическая часть

Для ряда отраслей приборостроения необходимо применение материалов со строго регламентированными тепловыми свойствами, К основным теплофизическим свойствам относятся: нагревостойкость, холодостойкость, теплопроводность, термостойкость, теплоемкость, тепловое расширение.

Нагревостойкостью называют способность материалов без повреждения и без допустимого ухудшения других практически важных свойств надежно выдерживать действие повышенной температуры (кратковременно или в течение времени, которое сравнимо с нормальным временем эксплуатации). Величину нагревостойкости оценивают по соответствующим значениям температуры, при которой появились изменения свойств (например, электрических для неорганических диэлектриков). Нагревостойкость органических диэлектриков часто определяют по началу механических деформаций. Если ухудшение свойств обнаруживают только после длительного воздействия повышенной температуры - за счет медленно протекающих химических процессов, то это так называемое тепловое старение материала . Помимо воздействия температуры, существенное влияние на скорость старения могут оказывать: повышение давления воздуха, концентрация кислорода,

различных химических реагентов и т.д.

Для ряда хрупких материалов (стекла, керамики) важна стойкость по отношению к резким сменам температуры - тепловым импульсам. Способность выдерживать теплосмены называется термостойкостью. При быстром нагреве или охлаждении поверхности материала, за счет создания температурного перепада между наружным и внутренним слоями материала и неравномерного теплового расширения или сжатия, могут образоваться трещины. Термостойкость оценивается по количеству теплосмен, которое выдержал образец материала без заметного изменения свойств.

В результате испытаний определяют стойкость материала к тепловым воздействиям, причем стойкость эта в различных случаях может быть неодинаковой. Например, материал, легко выдерживающий кратковременный нагрев до некоторой температуры, может оказаться неустойчивым по отношению к тепловому старению при длительном воздействии даже более низкой температуры или материал, выдерживающий длительный нагрев до высокой неизменной температуры, при быстром охлаждении растрескивается, меняет свои свойства. Испытание на действие повышенной температуры иногда необходимо проводить с одновременным воздействием повышенной влажности воздуха (тропический климат).

Когда аппаратура рассчитана на работу в условиях пониженных температур, важна ее холодостойкость - способность материала без повреждения и без недопустимого ухудшения других практически важных свойств надежно выдерживать воздействие низких температур, например, от -60°С и ниже. При низких температурах, как правило, электрические свойства изоляционных материалов улучшаются, однако, многие материалы, гибкие и эластичные при обычных температурах, при низких становятся весьма хрупкими и жесткими, что приводит к ненадежности работы.

Все твердые тела в той или иной степени способны проводить тепло. Одни хуже, другие лучше. Теплопроводность - это свойство материалов проводить тепло от более нагретых частей тела к менее нагретым, приводящее к выравниванию температуры.

Принципиально существуют следующие способы передачи тепловой энергии в веществе:

1) излучение - все тела, какова бы ни была их температура, излучают энергию. Это может быть чисто термическое явление (тепловое излучение) и

люминесценция (фосфоресценция и флюоресценция), которая имеет нетермическое происхождение;

2) конвекция - прямая передача тепла, связанная с движением жидкостей и газов;

3) теплопроводность - передача тепла вследствие взаимодействия атомов или молекул вещества. В твердых телах перенос тепловой энергии осуществляется в основном по этому способу.

Основной закон теплопроводности Фурье гласит, что плотность теплового потока пропорциональна градиенту температуры. Закон справедлив для изотропных тел (свойства не зависят от направления). Анизотропные твердые тела характеризуются коэффициентами теплопроводности в направлении главных осей.

В общем случае теплопроводность в твердых телах осуществляется двумя механизмами - движением носителей тока (электронов, главным образом) и упругими тепловыми колебаниями атомов решетки. Максимальный коэффициент теплопроводности имеют алюминий, золото, медь, серебро. Кристаллы с более сложным строением решетки имеют более низкую теплопроводность, т.к. степень рассеивания тепловых упругих волн там больше. Снижение теплопроводности наблюдается также при образовании твердых растворов, т.к. при этом возникают дополнительные центры рассеивания тепловых волн. В гетерофазных (многофазных) сплавах коэффициент теплопроводности складывается из теплопроводностей образующихся фаз. Теплопроводность соединений всегда значительно ниже, чем теплопроводность образующих их компонентов.

Теплоемкость - это свойство самого вещества, оно не зависит от структурных особенностей конкретного изделия, его пористости и плотности, размеров кристаллов и других факторов. Теплоемкость - это количество теплоты, соответствующее изменению температуры единицы количества вещества на 1°С.

Тепловое расширение - увеличение объема и линейных размеров тел с изменением температуры. Оно свойственно практически всем материалам.

Хотя прочность сил связи в твердом теле очень велика, существуют возможности движения элементарных частиц (атомов, ионов). Как в аморфных телах, так и в кристаллических, атомы вибрируют около центра равновесия.

При этом амплитуда колебаний возрастает с ростом температуры. Практика показывает, что и удельный объем большинства веществ возрастает при увеличении температуры, т.е. имеет место тепловое расширение. Явление термического расширения, однако, связано не с увеличением амплитуды колебательного движения атомов, а с его ангармоничностью. Для понимания сущности явления необходимо рассмотреть силовое взаимодействие при образовании химической связи между атомами, а также зависимость потенциальной энергии системы от межатомного расстояния. Любой вид химической связи предполагает баланс сил притяжения и отталкивания между атомами. При сближении атомов вначале доминируют силы притяжения. Сближение атомов до некоторого предела уменьшает энергию системы, т.е. обеспечивает ей большую устойчивость. При достаточно малом межатомном расстоянии, однако, проявляются силы отталкивания, препятствующие дальнейшему сближению атомов. Действие этих сил возрастает с уменьшением межатомного расстояния, что соответствует увеличению энергии системы. При некотором значении межатомного расстояния силы отталкивания и притяжения уравновесятся, после чего дальнейшее сближение требует приложения внешней силы, что соответствует положительным значениям результирующей силы F рез.

Рис. 4.1. Схема силового взаимодействия между

разноименно заряженными частицами

Потенциальная яма характеризуется сильно выраженной асимметрией. Допустим, при некоторой температуре колеблющийся атом обладает определенной энергией. В этом случае он совершает колебания относительно центра, отклоняясь поочередно «влево-вправо». Так как смещения от положения

равновесия должны быть одинаковы, то повышение энергии системы вызывает смещение центра колебаний вдоль оси межатомного расстояния. Таким образом, среднее расстояние между атомами растет по мере повышения температуры, что соответствует термическому расширению тела.

Таким образом, в основе явления термического расширения твердых тел лежит ангармоничность колебательного движения его атомов, а степень отклонения тепловых колебаний от гармонического закона, т.е. величина термического расширения тела, во многом определяется степенью асимметрии потенциальной ямы. Как правило, в веществах с ионным характером связи потенциальная яма характеризуется значительной шириной и асимметрией. Этот факт и определяет существенный рост средних межатомных расстояний при их нагревании, или значительное тепловое расширение ионных соединений.

Наоборот, в веществах с преимущественно ковалентным характером связи (бориды, нитриды, карбиды) потенциальная яма имеет форму заостренной впадины, в связи с чем степень ее симметричности выше. Поэтому увеличение расстояния между атомами при нагреве сравнительно невелико, что соответствует их относительно небольшому тепловому расширению. Металлы обладают, как правило, повышенным тепловым расширением, т.к. металлическая связь, в общем, является более слабой, чем ионная и ковалентная. Наконец, органические полимеры характеризуются очень большим расширением при нагреве, обусловленным слабыми ван-дер-ваальсовыми силами, действующими между молекулами, в то время как внутри молекул действуют мощные ковалентные силы.

Количественно тепловое расширение материалов оценивается следующими величинами:

1. Температурным коэффициентом линейного расширения при данной температуре (ТКЛР), соответствующим относительному удлинению образца при бесконечно малом изменении температуры.

2. Температурным коэффициентом объемного расширения, характеризующим трехмерное расширение вещества.

Важным практическим следствием является необходимость использования данных по ТКЛР, полученных в конкретном температурном интервале, в котором работает материал. Нельзя сравнивать температурные коэффициенты

расширения материалов, измеренные при различных температурах.

У изотропных материалов (кристаллы с кубической решеткой, стекла) ТКЛР одинаков во всех направлениях. Большинство кристаллических веществ, однако, анизотропны (расширение различно вдоль различных осей). Наиболее сильно это явление выражено, например, у слоистых материалов (графит), когда химические связи обладают выраженной направленностью. В результате у графита расширение вдоль слоя оказывается намного меньше, чем перпендикулярно ему. У некоторых подобных материалов с сильно выраженной анизотропией величина ТКЛР в одном из направлений может оказаться даже отрицательным. Например, кордиерит 2MgO 2А1 2 О 3 5SiO 2 , у которого при тепловом расширении вдоль одной оси наблюдается расширение кристалла, а вдоль другой оси - сжатие, соответствующее сближению слоев структуры. Это явление используется в технологии; в по л и кристаллическом материале хаотическое распределение кристаллов приводит к взаимной ориентации их положительного и отрицательного расширения. В итоге получают материал с низкой величиной ТКЛР, отличающийся очень высокой термостойкостью. В то же время в таких материалах на границах зерен могут возникать значительные напряжения, что отражается на их механической прочности. Для полифазных материалов на границе двух соприкасающихся фаз с разными ТКЛР на фазу с большим коэффициентом расширения будут действовать напряжения сжатия и растягивающие - на фазу с малым ТКЛР (при нагреве). При охлаждении напряжения меняют знаки. При превышении критических значений напряжений возможно появление трещин и даже разрушение материала.

Таким образом, ТКЛР является структурно чувствительным свойством и чутко реагирует на изменения структуры материала, например на наличие полиморфных превращений в нем. В связи с этим на кривых расширения многофазных материалов могут наблюдаться перегибы, их монотонный характер нарушается.

Если расширение тела в данном температурном интервале происходит равномерно, то графически расширение выразится прямой (рис. 4.2.), а средний коэффициент линейного расширения будет численно равен тангенсу угла наклона этой прямой к оси температуры, отнесенного к относительному изменению длины образца.

Рис. 4.2. Равномерное расширение тела при нагревании

Однако не всегда расширение образца происходит равномерно. Изучение особенностей теплового расширения в различных температурных интервалах позволяет также делать косвенные выводы о температуре и характере различных структурных превращений в материале. В таких случаях зависимость теплового расширения от температуры будет выражаться не прямой линией, а более сложной зависимостью (рис. 4.3).

Рис. 4.3. Неравномерное расширение тела при нагревании

Для нахождения величины коэффициента расширения в отдельных точках кривой расширения нужно провести касательную к оси температур через точку кривой, соответствующей температуре измерения. Величина коэффициента линейного расширения будет выражаться тангенсом угла наклона касательной к оси температур.

Величина термического расширения тел при нагревании прежде всего зависит от природы данного материала, т.е. от его химико-минералогического состава, строения пространственной решетки, прочности химической связи и т.д. Так,

величина ТКЛР керамики определяется, прежде всего, характером кристаллической фазы, стекла - химическим составом, а ситалла - характером кристаллической фазы, химическим составом остаточной стекловидной фазы и их соотношением.

Сложную температурную зависимость расширения дают стеклообразные материалы. Вначале, до так называемой температуры стеклования, близкой к температуре размягчения, расширение идет пропорционально температуре. При температуре, превышающей температуру стеклования, скорость удлинения резко возрастает. Этот участок соответствует переходному интервалу от хрупкого к высоковязкому состоянию, в котором происходят процессы структурной перестройки стекла, а температура стеклования считается границей хрупкого состояния. После достижения максимума удлинение начинает уменьшаться, что связано с усадкой образца стекла в результате его размягчения.

ТКЛР является технической характеристикой материала и вычисляется по формуле

где l 0 - длина тела при начальной температуре Т 0 ;

l т - длина тела, нагретого до температуры Т.

ТКЛР - изменение длины при изменении температуры на 1 градус, отнесенное к исходной длине образца. Материалы с низким ТКЛР применяют в качестве деталей высокоточных приборов и оборудования, которые не должны изменять размеры при нагреве. При жестком соединении частей прибора, например, в спае металла со стеклом, необходимо выбирать материалы с близкими значениями ТКЛР, иначе при охлаждении в месте соединения деталей будут возникать напряжения, и в хрупком стекле могут образоваться трещины, и спай не будет вакуумно-плотным. Близость ТКЛР необходима также для слоев микросхем, подвергающихся изменению температуры при технологических операциях или в процессе работы, иначе может произойти разрушение слоев схемы.

Коэффициент термического расширения играет большую роль также при оценке термостойкости материалов: чем ниже ТКЛР, тем выше термостойкость.

Существуют сплавы металлов, которые не подчиняются общим закономерностям тепловых свойств. Такими сплавами являются сплавы железа с никелем Ре-М1. Сплав, содержащий 36 % никеля, имеет значение ТКЛР близкое к нулю и носит название инвар (лат. «неизменный»).

Инженеры пользуются еще одним тепловым свойством, а именно тепловым коэффициентом модуля упругости (ТКМУ). В любых твердых телах, в том числе металлах, при нагреве наблюдается уменьшение модуля упругости, который является мерой сил межатомных связей. Для сплава Ре-№ это свойство имеет аномальную зависимость: модуль ТКМУ растет или остается постоянным при повышении температуры. Максимальным ТКМУ обладает тот же инвар с 36% никеля. Подбор определенного химического состава позволяет разработать сплавы, ТКМУ которых практически не зависят от температуры. Эти сплавы называются элинварами .

Стали с определенным тепловым расширением служат для изготовления термобиметаллов , когда слой с низким тепловым расширением (пассивный слой) путем прокатки надежно соединяют с другим слоем, обладающим более высоким тепловым расширением (активный слой). Биметаллические пластины используют в качестве терморегулятора в приборостроении.

Нагрев такой пластины приводит к ее искривлению, позволяющему замкнуть электрическую цепь. Основным свойством термобиметаллов является термочувствительность - способность изгибаться при изменении температуры.

Описание кварцевого дилатометра, используемого для измерения температурного коэффициента линейного расширения

Другой конец стержня соединяется со стержнем индикаторной головки. Индикаторная головка укреплена на металлической стойке. Плотный контакт стержня с образцом осуществляется при помощи давления пружины индикатора. При расширении образец давит через…Экспериментальная часть

1. Ознакомится с устройством дилатометра.

2. Поместить трубку с образцом бронзы в трубчатую печь.

3. Включить печь и комбинированный прибор для снятия показаний.

4. Провести установку индикатора на нуль.

5. Через одинаковые промежутки времени (например, через 20°С) снимать показания индикатора, пользуясь градуировочной таблицей.

6. Опытные данные занести в табл. 4.2.

![]()

где α - коэффициент линейного расширения;

n - показания индикатора;

k - цена деления индикатора;

(T 2 - T 1) - разность температур (комнатной и конечной) для выбранного интервала;

l - начальная дина образца;

α кв - поправка на расширение кварца.

8. Построить и объяснить графическую зависимость удлинения образца от температуры.

9. Проанализировать полученные результаты для бронзы, представляющей собой сплав меди и олова, учитывая, что α меди = 160 ·10 -7 гр -1 , α олова = 230 ·10 -7 гр -1 .

10. Ознакомиться с кривыми расширения для неметаллических материалов, выделить характерные зоны, объяснить процессы, происходящие в материалах при нагревании.

11. По результатам работы сформулировать выводы.

Лабораторная работа №5

МЕТОДЫ ИЗУЧЕНИЯ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Цель работы : ознакомиться с различными пористыми материалами и технологией их изготовления. Определить водопоглощение полимерных, композиционных и стеклокерамических материалов и сделать сравнительный анализ полученных результатов.

Теоретическая часть

Все материалы в большей или меньшей степени обладают водопоглощением , т.е. способностью поглощать в себя влагу из окружающей среды и влагопроницаемостью, т.е. способностью пропускать сквозь себя воду. Атмосферный воздух всегда содержит некоторое количество водяного пара.

На водопоглощение материала существенное влияние оказывает его структура и химическая природа. Большую роль играют наличие и размер капиллярных промежутков внутри материала, в которые проникает влага. Сильнопористые материалы, в частности волокнистые, обладают большим водопоглощением. Определение водопоглощепия по увеличению массы увлажняемого образца дает некоторое представление о способности материала поглощать влагу.

Любой пористый конструкционный материал (металлический, керамический, стеклокерамический или полимерный) - это, как правило, сочетание твердого вещества с пустотами - порами. Объем пор, их размеры и характер распределения оказывают значительное влияние на ряд свойств изделий и материалов. Так, например, механическая прочность керамики зависит не только от общей пористости, но и от размера пор, равномерности их распределения. Бесспорно, что с увеличением пористости прочность керамики уменьшается за счет увеличения дефектности структуры и снижения прочности связей.

Установлено, что объем пор, заполненных водой, определяет морозостойкость изделий; количество, размер и характер распределения пор во многом определяют шлакоустойчивость футеровки печей; пористость влияет на теплопроводность материалов.

Поры в материалах имеют разнообразную форму, очертания, могут быть неравномерно распределены по объему, поэтому полную характеристику пористости получить чрезвычайно трудно, даже при использовании современных поромеров. Несмотря на разнообразие форм, поры можно подразделить на:

1. Закрытые поры - недоступные для проникновения в них жидкости и газа.

2. Открытые - поры, доступные для проникновения.

Открытые поры в свою очередь делятся на:

1) тупиковые - поры, заполняемые жидкостью и газом, открытые с одной стороны;

2) каналообразующие - открытые с обоих концов поры, создающие поровые каналы.

Влагопроницаемость материала обуславливается, прежде всего, каналообразующими порами при наличии на их открытых концах перепадов давления. Пористость и проницаемость - важные характеристики текстуры для всех типов технических материалов.

Поскольку прямые методы измерения пористости материалов чрезвычайно сложны, то этот показатель часто оценивается путем определения других свойств, непосредственно зависящих от пористости. К таким показателям относится плотность материала и водопоглощение.

Ознакомимся с некоторыми определениями.

Истинная плотность - отношение массы материала к его объему без учета пор.

Кажущаяся плотность - это отношение массы тела ко всему занятому им объему, включая поры.

Относительная плотность - отношение кажущейся плотности к истинной плотности. Она представляет объемную долю твердого вещества в материале.

Водопоглощение - это отношение массы воды, поглощенной материалом при полном насыщении, к массе сухого образца (выражают в процентах).

Измерив вышеуказанные характеристики, можно оценить общую, открытую и закрытую пористость керамики.

Истинная (общая) пористость - суммарный объем всех пор открытых и закрытых, выраженный в % к общему объему материала. Эта величина обозначается П и и численно равна сумме закрытой и открытой пористости.

Кажущаяся (открытая) пористость - это отношение объема всех открытых пор тела (заполняемых водой при кипячении) ко всему объему материала, включая объем всех пор. Величину обозначают П 0 и выражают в %.

Закрытая пористость - это отношение объема всех замкнутых пор тела к его объему, включая объем всех пор, обозначают ее через П 3 и выражают в %.

Водопоглощение полимерных материалов

При невысоких температурах и небольшом времени контакта воды с полимером набухание имеет ограниченный характер и распространяется на небольшую… В композиционных материалах, которыми и являются пластмассы, водостойкость… Пластмассы- это неметаллические материалы на основе природных или синтетических высокомолекулярных соединений…Классификация пластмасс

Пластмассы можно классифицировать по различным признакам, например, по составу, отношению к нагреванию и растворителям и т.д.

По составу пластмассы делятся на:

1) ненаполненные. Представляют собой смолу в чистом виде.

2) наполненные (композиционные). Содержат, кроме смолы, наполнители, пластификаторы, стабилизаторы, отвердители и специальные добавки.

Наполнители добавляют в количестве 40-70% (по массе) для повышения механических свойств, уменьшения усадки и снижения стоимости материала (стоимость наполнителя ниже, чем стоимость смолы). Однако наполнитель повышает гигроскопичность пластмасс и ухудшает электрические характеристики.

Пластификаторы (глицерин, касторовое или парафиновое масло) вводят в количестве 10-20% для уменьшения хрупкости и улучшения формуем ости.

Стабилизаторы (сажа, сернистые соединения, фенолы) вводят в количестве нескольких процентов для замедления старения, что стабилизирует свойства и удлиняет срок эксплуатации. Старение - самопроизвольное необратимое изменение важнейших эксплуатационных характеристик материала в процессе эксплуатации и хранения., происходящее в результате сложных физико-химических процессов.

Отвердители вводят также в количестве нескольких процентов для соединения полимерных молекул химическими связями.

Специальные добавки - смазки, красители, для уменьшения статических зарядов, для уменьшения горючести, для защиты от плесени.

При изготовлении поро- и пенопластов добавляются порообра-зователи - вещества, которые при нагреве размягчаются, выделяя большое количество газов, вспенивающих смолу.

По отношению к нагреванию и растворителям пластмассы делятся на термопластичные и термореактивные.

Термопластичные полимеры (термопласты) - полимеры которые могут многократно размягчаться при нагреве и твердеть при охлаждении без изменения свойств. В этих полимерах между молекулами действуют слабые силы Ван-дер-Ваапьса, и нет химических связей. Термопласты обладают также растворимостью в растворителях.

Термореактивные полимеры (реактопласты) при нагревании до определенной температуры расплавляются и в результате химических реакций при этой же температуре при охлаждении твердеют (как говорят, «запекаются»), превращаясь в жесткое, неплавящееся и нерастворимое вещество. В этом случае, наряду со слабыми силами Ван-дер-Ваальса, действуют прочные химические связи между молекулами, называемые поперечными. Их возникновение и составляет суть процесса отверждения полимера.

По убывающему влиянию наполнителя пластмассы разделяют на следующие виды:

1) с листовым наполнителем (гетинакс, текстолит, стеклотекстолит, древестно-слоистый пластик);

2) с волокнистым наполнителем (волокнит, асбоволокнит, стекловолокнит);

3) с порошковым наполнителем (фенопласты, аминопласты,

эпоксидные пресс-порошки);

4) без наполнителя (полиэтилен, полистирол);

5) с газовоздушным наполнителем (пенопласты).

Гетинакс состоит из двух или более слоев прочной, нагрево-стойкой, пропиточной бумаги, обработанной термореактивной фе-нолформальдегидной смолой резольного типа (бакелитом). С целью повышения нагревостойкости в некоторые марки гетинакса дополнительно вводят кремнийорганические вещества, а для повышения клеящей способности - эпоксидные смолы. Гетинакс - дешевый материал, используемый в РЭА для изготовления различного рода плоских электроизоляционных деталей и оснований печатных плат.

Нагревостойкость гетинакса - 135°С. Недостатки: легкость расслаивания вдоль листов наполнителя, гигроскопичность (это ухудшает электроизоляционные свойства). Для защиты от влаги поверхность покрывают лаками.

Текстолит - прессованный материал на основе листов хлопчатобумажной ткани, пропитанной, как и гетинакс, бакелитом. Он легче обрабатывается, чем гетинакс, имеет более высокие водостойкость, прочность при сжатии и ударную вязкость. Текстолит дороже гетинакса в 5-6 раз. Нагревостойкость 150°С.

Стеклотекстолит - материал, состоящий из двух или более слоев бесщелочной стеклоткани, пропитанной различными термореактивными смолами.

Стеклотекстолит, по сравнению с гетинаксом и текстолитом, обладает повышенной влагостойкостью, нагревостойкостью и лучшими электрическими и механическими параметрами, но хуже обрабатывается механически. Стеклотекстолит имеет хорошую демпфирующую способность (способность гасить вибрации) и превосходит в этом отношении стали, сплавы титана. По тепловому расширению он близок к сталям. Нагревостойкость - 185°С. Стеклотекстолит находит широкое применение, так как в нем сочетаются малый вес, высокая прочность, Нагревостойкость и хорошие электрические свойства.

Древесно-слоистый пластик - материал с наполнителем в виде опилок или шпона.

Листовые фольгированные пластмассы имеют специальное назначение и применяются для изготовления плат с печатным монтажом. Они представляют собой слоистую пластмассу, облицованную с одной или двух сторон медной фольгой, полученной электролитическим путем.

Такой способ получения фольги обеспечивает однородный состав и шероховатую поверхность с одной стороны, что улучшает сцепление фольги с диэлектриком при приклеивании. Композиционные пластмассы с наполнителем в виде хлопчатобумажных волокон и тканей, а также на основе древесных материалов могут иметь высокое водопоглощение за счет наполнителя. Согласно ГОСТу 4650-73, водопоглощение полимерных материалов определяется при нахождении образца в воде в течение 24 ч при комнатной температуре (либо при кипячении в течение 30 мин).

Таблица 5.1.

Свойства пластмасс

2. Пластмассы стойки к долговременному действию промышленных агрессивных сред и применяются для изготовления защитных покрытий па металлы.… 3. Под действием окружающей среды пластмассы медленно стареют, то есть… 4. Большинство полимеров может длительно работать лишь при температурах ниже 100°С. Выше этой температуры, как…Пористые керамические и стеклокерамические материалы

1) получение исходных порошков, 2} консолидация порошков, т.е. изготовление компактных материалов; 3) обработка и контроль изделий.Пористые металлические материалы

Высокопористые порошковые металлические материалы, благодаря жесткому пространственному каркасу, имеют более высокую прочность. Они выдерживают… Технология изготовления металлических пористых элементов зависит от формы и…Экспериментальная часть

1. Определить водопоглощение полимерных материалов.

1.1. Взвесить образцы полимерных материалов до испытания (масса m 1).

1.2. Образцы поместить в химический стакан с водой, довести до. кипения и выдержать при температуре кипения 30 мин.

1.3. Извлечь образцы из химического стакана, промокнуть фильтровальной

бумагой и взвесить (масса m 2).

1.4. Результаты измерений занести в табл. 5.2.

1.5. Определить водопоглощение каждого образца по формуле

Таблица 5.2

2. Определить водопоглощение и открытую пористость стекло-I керамических материалов.

2.1. Взвесить образцы стеклокерамических материалов. Измерить размеры образцов, необходимые для вычисления объема с помощью штангельциркуля.

2.2. Поместить образцы в химический стакан, довести до кипения и выдержать при температуре кипения 60 мин.

2.3. Извлечь образцы из химического стакана, взвесить. Внимание! Образцы не следует тщательно промокать, т.к. из относительно крупных нор удалится вода.

2.4. Определить водопоглощение каждого образца по вышеприведенной формуле.

2.5. Определить кажущуюся плотность образцов, используя формулу

2.6. Вычислить кажущуюся (открытую) пористость П к:

![]()

2.7. Результаты вычислений занести в табл 5.3.

Таблица 5.3

3. По экспериментальным результатам провести сравнительный анализ и сформулировать выводы.

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

На сегодняшний день отрасль «Материаловедение» играет важную роль в развитии научно-технического прогресса. Так получилось, что материаловедение способно охватить каждую область человеческой деятельности, что и делает ее весьма актуальной и востребованной в наше время новых технологий.

В честь открытия нового сайта мы решили поинтересоваться у зав. кафедрой «Машиностроение и материаловедение» Еремина Евгения Николаевича, что происходит в отрасли на данный момент и что ждет наших студентов - выпускников в будущем.

Евгений Николаевич, что представляет собой отрасль материаловедения сегодня?

Невозможно представить нашу жизнь без материалов. Получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровень своего развития, научно-технический и экономический потенциал государства. Прогрессивные идеи многих ученых и инженеров по созданию новых машин долгое время не могли быть воплощены в жизнь из-за отсутствия соответствующих материалов с высокими физико-механическими свойствами. 20 век ознаменовался крупными достижениями в теории и практике материаловедения: были созданы высокопрочные материалы для деталей и инструментов, разработаны композиционные материалы, открыты и использованы свойства полупроводников, открыты сверхпроводники, применяющиеся в энергетике и других отраслях техники,. Одновременно совершенствовались способы упрочнения деталей термической и химико-термической обработкой.

Особенно интенсивно развивается материаловедение в последние десятилетия. Это объясняется потребностью в новых материалах для исследования космоса, развития электроники, атомной энергетики. Для этого понадобилось включение в число промышленных материалов почти всех элементов периодической системы.

Сегодня в России имеется целый ряд известных во всем мире научных центров, занимающихся разработкой материалов, способных надежно работать в условиях различных воздействий. В них создаются все новые и новые материалы, которые выводят промышленное производство на новый уровень.

Решение важнейших технических задач, связанных с экономным расходом материалов уменьшением массы машин и приборов во многом зависит от развития материаловедения. Непрерывный процесс создания новых материалов для современной техники обогащает науку о материалах.

С какой сферой деятельности связана будущая профессия выпускников?

На сегодняшний день отрасль материаловедения представляет собой высокотехнологическую сферу деятельности. Материаловедение входит в перечень приоритетных направлений разработок во всех развитых странах мира и сама по себе является одной из наиболее востребованных отраслей.

Западная Сибирь является крупным центром общего, специального и транспортного машиностроения, приборостроения, строительной индустрии. Эти отрасли относятся к числу ведущих отраслей экономики г.Омска и вносят существенный вклад в занятость экономически активного населения. Промышленное производство является одной из наиболее динамично развивающихся сфер экономической деятельности Омского региона. Здесь расположено большое количество соответствующих предприятий, проектно-конструкторских и научно-исследовательских организаций, имеющих общероссийское и международное значение. Изготовление изделий методами давления, литья и сварки являются основой заготовительного производства любого предприятия. В тоже время проектирование рациональных и конкурентноспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения, которые являются важнейшим показателем образованности современного дипломированного специалиста.

Все это требует подготовки соответствующих специалистов машиностроительного профиля в том числе и материаловедов и обуславливает необходимость высококвалифицированных кадров для предприятий, организаций и НИИ.

Профессиональная деятельность выпускников машиностроительного института связана с технологическими процессами получения, обработки и переработки современных материалов; изучением их химического состава, фазового состояния; сертификацией материалов и покрытий, с технологическими процессами их получения, а также с обработкой и диагностикой оборудования. Уверен, что под руководством своих преподавателей и наставников наши студенты в полной мере овладевают научной специальностью и становятся профессионалами в своей области деятельности.

Основными потребителями бакалавров и магистров машиностроительного профиля являются крупные современные предприятия оборонных отраслей промышленности, такие как ФГУП «ГКНПЦ им. М.В. Хруничева» ПО «Полет», ФГУП «НПЦ газотурбостроения «Салют» (филиал «ОМО им. П.И. Баранова»), ФГУП ОмПО «Иртыш», ФГУП НИИД, ФГУП «Омсктрансмаш», ФГУП «Приборостроение», ОАО Омскагрегат, ООО НТК «Криогенная техника», ФГУП ОПЗ им. Козицкого, ОАО «Сибирские приборы и системы», ОАО «Сатурн»,ОАО «Конструкторское бюро транспортного машиностроения», ОАО «Машиностроительное конструкторское бюро», ООО «Моторостроительное конструкторское бюро», ФГУП «Центральное конструкторское бюро автоматики», ФГУП «Омский научно-исследовательский институт приборостроения», а также предприятия других отраслей промышленности, такие как НПО «Мостовик», ОАО ОМУС-1, ООО «Литейно-механический завод», ООО «Омскэнергоремонт», ООО РМЗ «Сибнефть-ОНПЗ», ООО НТЦ «Транспорт», заводы сборного железобетона, ООО «Сибмонтажкомплект», ОАО «Высокие технологии», ОАО «Транссибнефть», ОАО «Нефтепроводстрой», ЗАО «Завод Сибгазстройдеталь» и многие другие.

Востребованность инженерных кадров по машиностроительным специальностям подтверждается заявками предприятий на целевую подготовку, в том числе в рамках Федерального целевого заказа для предприятий оборонно-промышленного комплекса (ОПК).

Что вы пожелаете нашим студентам?

Всех наших студентов поздравляю с Новым Годом. От души желаю всем Вам крепкого здоровья, благополучия и исполнения надежд и, конечно, успешной сдачи неумолимо надвигающейся сессии, результатом которой будет стипендия, а может и несколько стипендий одновременно, общая сумма которых у некоторых студентов достигает 10-15 тысяч рублей.

Будьте активны, успешны и счастливы, дорогие друзья!

Направление «Материаловедение и технологии материалов »

Основные образовательные программы:

Бакалавриат: «Технология материалов и наноструктур»

Никакая область современного производства не может обойтись без материалов и технологии их получения, особенно это касается сферы высоких технологий, к которой относится деятельность МИЭТ. В последнее время во всем мире большое внимание уделяется развитию нанотехнологий, и, в то же время, развитие электроники также вступило в область наноразмеров. Таким образом, на первый план выходят наноматериалы и технологии наноматериалов.

В рамках направления «Материаловедение и технологии материалов» (ПМТ) выпускает бакалавров по профилю:

Выпускники института ПМТ, получившие квалификации бакалавра и магистра по направлению «Материаловедение и технология материалов», имеют хорошую подготовку по естественно-научным дисциплинам, с углубленным изучением особенностей исследования и создания наноматериалов и наноструктур, являющихся базой для проектирования и разработки нанотехнологий. Они в совершенстве владеют пользовательскими и специальными компьютерными программами умеют использовать современные языки программирования для разработки эффективного решения поставленных задач.

Институт обладает новейшим оборудованием, позволяющим проводить исследования и разработку микро- и нано- материалов и структур, методик их исследования. Студенты, заинтересовавшиеся работами преподавателей института, уже с младших курсов принимают полноценное участие в работе научно-технических групп при разработке различных приборов и написании программного обеспечения к ним, разработке новых технологий и исследовании новых материалов. Результаты этой работы публикуются в высокоцитируемых журналах и сборниках, докладываются на конференциях и семинарах, и нередко удостаиваются дипломов и грамот. После успешного окончания учебы многие студенты продолжают обучение в аспирантуре. Аспиранты и студенты ведут активное взаимодействие с коллегами из ведущих зарубежных вузов Европы и Америки, которое включает в себя не только обмен информацией, но и возможность продолжения обучения и стажировки студентов, аспирантов и молодых ученых за границей.

Выпускниками совместно с преподавателями разработаны уникальные технологии формирования полупроводниковых преобразователей энергии, технологии интегральной и волоконной оптики, пользующиеся мировым признанием. Разработанные принципы и методики используются в различных зарубежных университетах и фирмах. Аспиранты института неоднократно удостаивались грантов и стипендий Президента РФ.

Выпускники института ПМТ востребованы в целом ряде приоритетных направлений развития мировой и российской экономики, таких как:

- наноинженерия и наноматериалы;

- электроника и наноэлектроника;

- энергосбережение и альтернативные источники энергии;

- космические технологии;

- микроэлектромеханические системы.

Высокий уровень подготовки кадров, выпускаемых институтом, позволяет выпускникам трудоустраиваться и в других различных сферах экономики от энергетики до банковского дела.

Специальность «материаловедение и технология материалов» является одной из важнейших дисциплин практически для всех студентов, изучающих машиностроение. Создание новых разработок, которые смогли бы конкурировать на международном рынке, невозможно представить и осуществить без доскональных знаний данного предмета.

Изучением ассортимента различного сырья и его свойств занимается курс материаловедения. Различные свойства используемых материалов предопределяют спектр их применения в технике. Внутреннее строение металла или композитного сплава напрямую влияет на качество продукции.

Основные свойства

Материаловедение и технология конструкционных материалов отмечают четыре наиболее важных характеристики любого металла или сплава. В первую очередь это физические и механические особенности, позволяющие прогнозировать эксплуатационные и технологические качества будущего изделия. Основным механическим свойством здесь является прочность — она напрямую влияет на неразрушаемость готовой продукции под воздействием рабочих нагрузок. Учение о разрушении и прочности есть одна из важнейших составных частей базового курса «материаловедение и технология материалов». Эта наука составляет для поиска нужных конструкционных сплавов и компонентов, предназначенных для изготовления деталей с нужными прочностными характеристиками. Технологические и эксплуатационные особенности позволяют спрогнозировать поведение готового изделия при рабочих и экстремальных нагрузках, высчитать пределы прочности, дать оценку долговечности всего механизма.

Основные материалы

В течение последних столетий основным материалом для создания машин и механизмов является металл. Поэтому дисциплина «материаловедение» уделяет большое внимание металловедению - науке о металлах и их сплавах. Большой вклад в её развитие сделали советские ученые: Аносов П. П., Курнаков Н. С., Чернов Д. К. и другие.

Цели материаловедения

Основы материаловедения обязательны для изучения будущими инженерами. Ведь основной целью включения этой дисциплин в учебный курс является обучение студентов технических специальностей делать правильный выбор материала для сконструированных изделий, чтобы продлить сроки их эксплуатации.

Достижение поставленной цели поможет будущим инженерам решить следующие задачи:

- Правильно оценивать технические свойства того или иного материала, анализируя условия изготовления изделия и срок его эксплуатации.

- Иметь правильно сформированные научные представления о реальных возможностях улучшения каких-либо свойств металла или сплава путем изменения его структуры.

- Знать обо всех способах упрочнения материалов, которые могут обеспечить долговечность и работоспособность инструментов и изделий.

- Иметь современные знания об основных группах используемых материалов, свойствах этих групп и об области применения.

Необходимые знания

Курс «материаловедение и технология конструкционных материалов» предназначен для тех студентов, которые уже понимают и могут объяснить значение таких характеристик, как напряжение, нагрузка, пластическая и агрегатное состояние вещества, атомо-кристаллическое строение металлов, типы химических связей, основные физические свойства металлов. В процессе изучения студенты проходят базовую подготовку, которая им пригодится для покорения профильных дисциплин. Более старшие курсы рассматривают различные производственные процессы и технологии, в которых весомую роль играет материаловедение и технология материалов.

Кем работать?

Знания конструктивных особенностей и технических характеристик металлов и сплавов пригодятся или конструктору, работающему в области эксплуатации современных машин и механизмов. Специалисты в области технологии новых материалов могут найти свое место работы в машиностроительной, автомобильной, авиационной, энергетической, космической сфере. В последнее время наблюдается дефицит специалистов с дипломом «материаловедение и технология материалов» в оборонной промышленности и в сфере разработки средств связи.

Развитие материаловедения

Как отдельная дисциплина, материаловедение являет собой пример типичной прикладной науки, объясняющей состав, строение и свойства различных металлов и их сплавов при разных условиях.

Умение добывать металл и изготавливать различные сплавы человек приобрел еще в период разложения первобытнообщинного строя. Но как отдельная наука материаловедение и технология материалов начали изучаться чуть более 200 лет назад. Начало 18 века - период открытий французского ученого-энциклопедиста Реомюра, который первый попытался изучить внутреннюю структуру металлов. Аналогичные исследования проводил английский фабрикант Григнон, в 1775 году написавший небольшое сообщение о выявленной им столбчатой структуре, которая образуется при отвердевании железа.

В Российской империи первые научные труды в области металловедения принадлежали М. В. Ломоносову, который в своем руководстве попытался кратко объяснить сущность различных металлургических процессов.

Большой рывок вперед металловедение сделало в начале 19 века, когда были разработаны новые методы исследования различных материалов. В 1831 году труды П. П. Аносова показали возможность исследовать металлы под микроскопом. После этого несколькими учеными из ряда стран были научно доказаны структурные превращения в металлах при их непрерывном охлаждении.

Через сто лет эра оптических микроскопов прекратила свое существование. Технология конструкционных материалов не могла делать новые открытия, пользуясь устаревшими методами. На смену оптике пришло электронное оборудование. Металловедение стало прибегать к электронным методам наблюдения, в частности, нейтронографии и электронографии. С помощью этих новых технологий возможно увеличение срезов металлов и сплавов до 1000 раз, а значит, оснований для научных выводов стало гораздо больше.

Теоретические сведения о строении материалов

В процессе изучения дисциплины студенты получают теоретические знания о внутренней структуре металлов и сплавов. По окончании курса слушателями должны быть получены следующие умения и навыки:

- о внутреннем ;

- об анизотропии и изотропии. Чем обусловлены эти свойства, и как на них можно воздействовать;

- о различных дефектах строения металлов и сплавов;

- о методах исследования внутренней структуры материала.

Практические занятия по дисциплине материаловедение

Кафедра материаловедения имеется в каждом техническом вузе. В период прохождения заданного курса студент изучает следующие методы и технологии:

- Основы металлургии - история и современные методы получения сплавов металлов. Производство стали и чугуна в современных доменных печах. Разливка стали и чугуна, методы повышения качества продукции металлургического производства. Классификация и маркировка стали, ее технические и физические характеристики. Выплавка цветных металлов и их сплавов, производство алюминия, меди, титана и других цветных металлов. Применяемое при этом оборудование.

Современное развитие материаловедения

В последнее время материаловедение получило мощный толчок развития. Потребность в новых материалах заставила ученых задуматься о получении чистых и сверхчистых металлов, ведутся работы по созданию различного сырья по изначально просчитанным характеристикам. Современная технология конструкционных материалов предлагает использование новых веществ взамен стандартных металлических. Больше внимания уделяется применению пластмасс, керамики, композиционных материалов, которые имеют параметры прочности, совместимые с металлическими изделиями, но лишены их недостатков.

Выпускнику бакалавриата по специальности 050710 – Материаловедение и технология новых материалов присуждается академическая степень бакалавра материаловедения и технологии новых материалов.

Квалификации и должности определяются в соответствии с «Квалификационным справочником должностей руководителей, специалистов и других служащих», утвержденным приказом Министерства труда и социальной защиты от 22.11.2002 г. № 273-П.

Квалификации и должности:

- технолог-термист;

- химик-технолог;

- техник-лаборант и др.

Квалификационная характеристика бакалавра специальности 050710 - Материаловедение и технология новых материалов

Сфера профессиональной деятельности

Специалисты, окончившие бакалавриат, выполняют производственно-технологическую и организационную работу на промышленных предприятиях, а также проводят экспериментально-исследовательскую работу по изучению структуры и свойств материалов.

Объекты профессиональной деятельности

Объектами профессиональной деятельности выпускников являются заводы черной и цветной металлургии, машиностроительные и приборостроительные заводы, заводы химического производства, отраслевые научно-исследовательские и проектные институты, лаборатории, высшие и средне-технические учебные заведения.

Предметы профессиональной деятельности

К предметам профессиональной деятельности относятся: производственное технологическое оборудование, установки и приборы, предназначенные для изучения структуры и свойств материалов, технологии получения и обработки новых материалов, а также готовых изделий из них.

Виды профессиональной деятельности

Бакалавры по специальности 050710 – Материаловедение и технология новых материалов могут выполнять следующие виды профессиональной деятельности:

- производственно-технологическая;

- организационно-управленческая;

- расчетно-проектная;

- монтажно-наладочная;

- экспериментально-исследовательская.

Функции профессиональной деятельности

К функциям профессиональной деятельности относятся: организация и управление производством, контроль за осуществлением технологических процессов, контроль качества материалов, анализ экологических и экономических показателей работы производственных участков. Совершенствование технологических процессов получения и обработки материалов.

Типовые задачи профессиональной деятельности:

- исследование химического и фазового состава, структуры и свойств материалов;

- получение новых материалов, разработка технологий их термической и химико-термической обработки, обработки давлением и внедрения их в производство;

- изучение устройства и работы технологического оборудования, установок и приборов;

- создание основ новых технологических процессов получения материалов и их обработки, внедрение в производство.

Направления профессиональной деятельности:

- организационно-управленческая работа;

- производственно-технологическая работа;

- экспериментально-исследовательская работа;

- расчетно-проектная работа.

Содержание профессиональной деятельности